За да отговарят на изискванията за добра производствена практика (GMP), чистите помещения, използвани за фармацевтично производство, трябва да отговарят на съответните изисквания за клас. Следователно, тези асептични производствени среди изискват строг мониторинг, за да се гарантира контролируемостта на производствения процес. Средите, които изискват ключов мониторинг, обикновено инсталират набор от системи за мониторинг на праховите частици, които включват: контролен интерфейс, контролно оборудване, брояч на частици, въздухопровод, вакуумна система и софтуер и др.

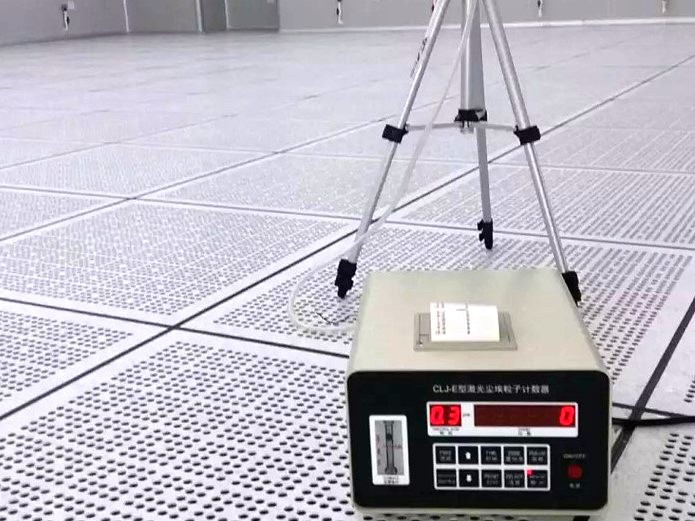

Във всяка ключова зона е инсталиран лазерен брояч на прахови частици за непрекъснато измерване, като всяка зона се наблюдава и взема проби непрекъснато чрез команда за възбуждане на компютъра на работната станция. Следените данни се предават на компютъра на работната станция, който може да ги показва и издава отчет след получаване на данните на оператора. Изборът на местоположение и количество за онлайн динамично наблюдение на праховите частици трябва да се основава на проучване за оценка на риска, което изисква обхващане на всички ключови зони.

Определянето на точката на вземане на проби от лазерния брояч на прахови частици се основава на следните шест принципа:

1. Спецификация ISO14644-1: За чисти помещения с еднопосочен поток, отворът за вземане на проби трябва да е обърнат по посока на въздушния поток; за чисти помещения с нееднопосочен поток, отворът за вземане на проби трябва да е обърнат нагоре, а скоростта на вземане на проби в отвора за вземане на проби трябва да е възможно най-близка до скоростта на вътрешния въздушен поток;

2. Принцип на GMP: главата за вземане на проби трябва да бъде монтирана близо до работната височина и мястото, където продуктът е изложен;

3. Мястото за вземане на проби няма да повлияе на нормалната работа на производственото оборудване и няма да повлияе на нормалната работа на персонала в производствения процес, за да се избегне засягане на логистичния канал;

4. Позицията за вземане на проби няма да причини големи грешки при броене, дължащи се на частици или капчици, генерирани от самия продукт, което ще доведе до превишаване на граничната стойност от данните от измерването, и няма да причини повреда на сензора за частици;

5. Позицията за вземане на проби се избира над хоризонталната равнина на ключовата точка, а разстоянието от ключовата точка не трябва да надвишава 30 см. Ако има пръски или преливане на течност в определена позиция, което води до резултати от измерваните данни, надвишаващи регионалния стандарт за това ниво при симулирани производствени условия, разстоянието във вертикална посока може да бъде ограничено по подходящ начин, но не трябва да надвишава 50 см;

6. Опитайте се да избягвате поставянето на мястото за вземане на проби директно над прохода на контейнера, за да не се получи недостатъчно количество въздух над контейнера и турбуленция.

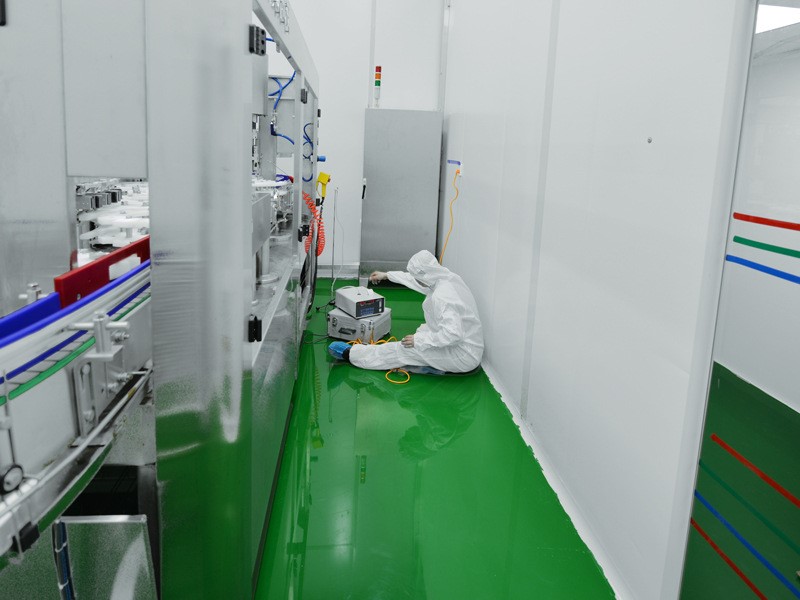

След като всички точки-кандидати бъдат определени, при условията на симулирана производствена среда, използвайте лазерен брояч на прахови частици с дебит на вземане на проби от 100 литра в минута, за да вземете проби от всяка точка-кандидат във всяка ключова област в продължение на 10 минути и анализирайте праха от всички точки чрез регистриране на данните от вземането на проби от частици.

Резултатите от вземането на проби от множество кандидат-точки в една и съща област се сравняват и анализират, за да се открие точката за мониторинг с висок риск, така че да се определи дали тази точка е подходяща позиция за монтаж на главата за вземане на проби от точка за мониторинг на прахови частици.

Време на публикуване: 09.08.2023 г.